Production

Наш сучасний виробничий майданчик є домом для одного з найбільш технічно передових екструзійних установок у світі.

Наші інвестиції в перший у світі термічний подвійний екструдер дозволяють компанії GA включати надзвичайно високі рівні свіжого м’яса в преміальний сухий корм для домашніх тварин без використання сухого м’ясного борошна.

Покращені смакові якості 'FreshtrusionДієта ™ додатково покращується завдяки використанню нашої нової вакуумної апаратури для рівномірного розподілу жирів, олій і смакових речовин на кожній крупі та по всій її частині.

З трьома екструдерами GA має виробничу потужність 100,000 5 тонн корму для домашніх тварин супер преміум-класу та можливість виготовляти партії від 200 до XNUMX тонн, щоб задовольнити потреби всіх партнерів. GA забезпечує таку ж виняткову якість і послідовність, незалежно від розміру партії.

Інновація в дії: Wenger TT3630

GA Pet Food Partners введено в експлуатацію перший у світі екструдер Wenger TT3630 Thermal Twin.

Команда Венгер Термальний двошнековий екструдер TT3630 не схожий на будь-який інший двошнековий екструдер, який використовується сьогодні. Wenger TT3630 працює в ідеальній гармонії з високоінтенсивним попереднім кондиціонером Wenger (HIP) з точки зору дизайну, можливостей та ефективності.

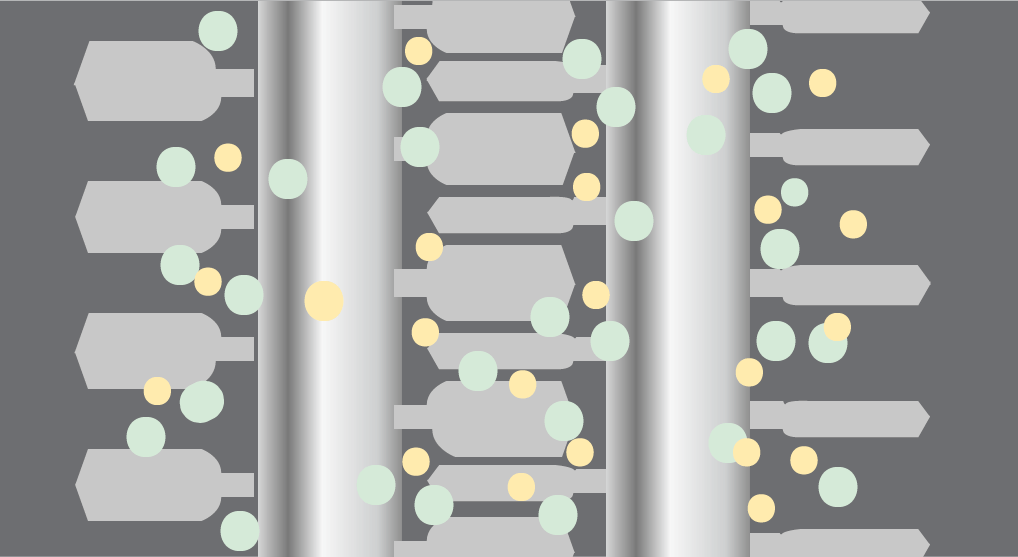

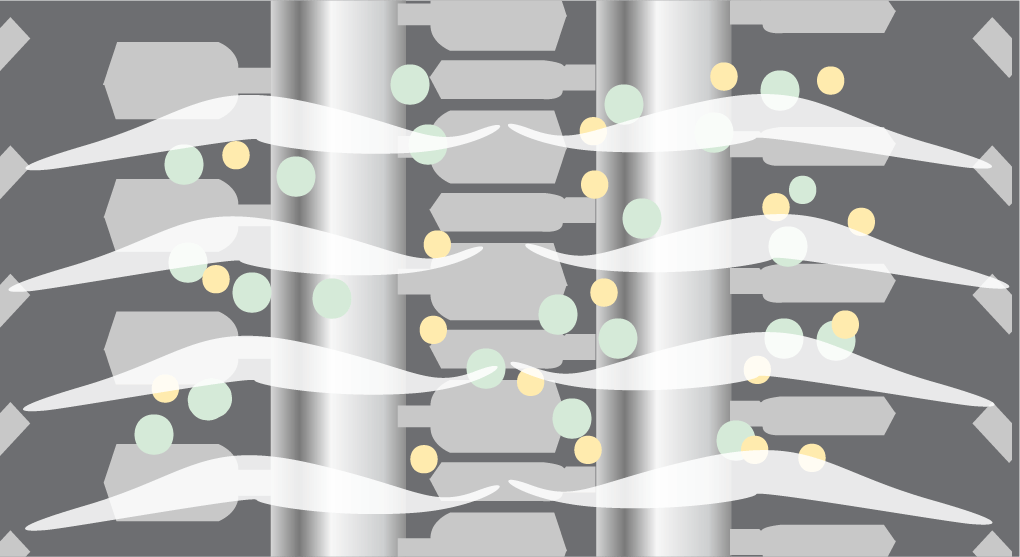

Інгредієнти акуратно змішуються в HIP двома валами з незалежним приводом, які дозволяють парі «згортати» продукт. Нахилені порти інжектора пари в корпусі екструдера, орієнтовані в напрямку потоку матеріалу, разом з унікальним шнековим профілем дозволяють додатково змішувати пару в продукті.

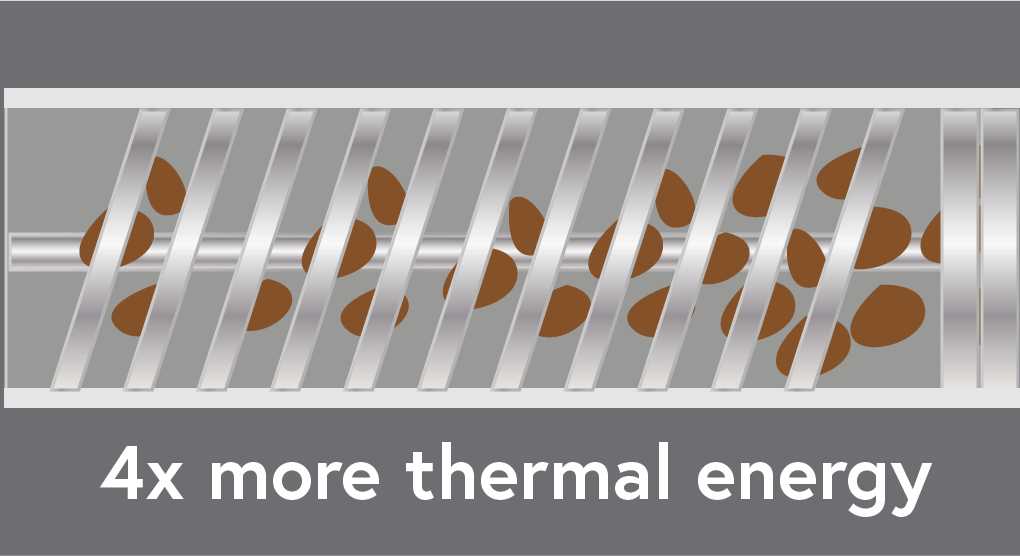

Це означає, що TT3630 може використовувати до чотирьох разів більше теплової енергії і від половини до однієї чверті механічної енергії, ніж інші двогвинтові машини. Знижена механічна енергія забезпечує набагато менш агресивний процес приготування в порівнянні з більш традиційними звичайними екструдерами з високою прозорістю. Це допомагає зберегти засвоюваність білків і виживання природних вітамінів і мінералів у їжі, зберігаючи при цьому понад 90% готовності.

Цей новий запатентований процес також означає, що ми можемо переробляти вуглеводи, такі як вміст картоплі або рису, без липкості, яка раніше була в інших конструкціях екструдера. Крохмалі можуть бути повністю зварені без пошкодження функціональних та органолептичних властивостей. Однак найцікавішою перспективою є можливість виробляти сухі корми та ласощі з до 70 відсотків свіжого м’яса.

Процес приготування завершується унікальною 2-ступінчастою попередньою і вторинною сушкою, що дозволяє нам видалити високий рівень вологи, присутній у гранулах High Fresh Meat, і вакуумною системою покриття, яка забезпечує неперевершену консистенцію при застосуванні жирів і олій після екструзії.

Все це означає, що GA має одне з найсучасніших виробничих потужностей у світі з виробництва сухих кормів для домашніх тварин.

Як це працює?

Інгредієнти м’яко змішуються в високоінтенсивному попередньому кондиціонері двома валами з незалежним приводом, що дозволяє парі «згортати» продукт.

Нахилені парові порти в корпусі екструдера, орієнтовані в напрямку потоку матеріалу, разом з унікальним шнековим профілем дозволяють додатково підмішувати пару.

Використовуючи в 4 рази більше теплової енергії від півтора до однієї чверті механічної енергії інших двогвинтових машин, набагато менш агресивний процес приготування зберігає засвоюваність білків.

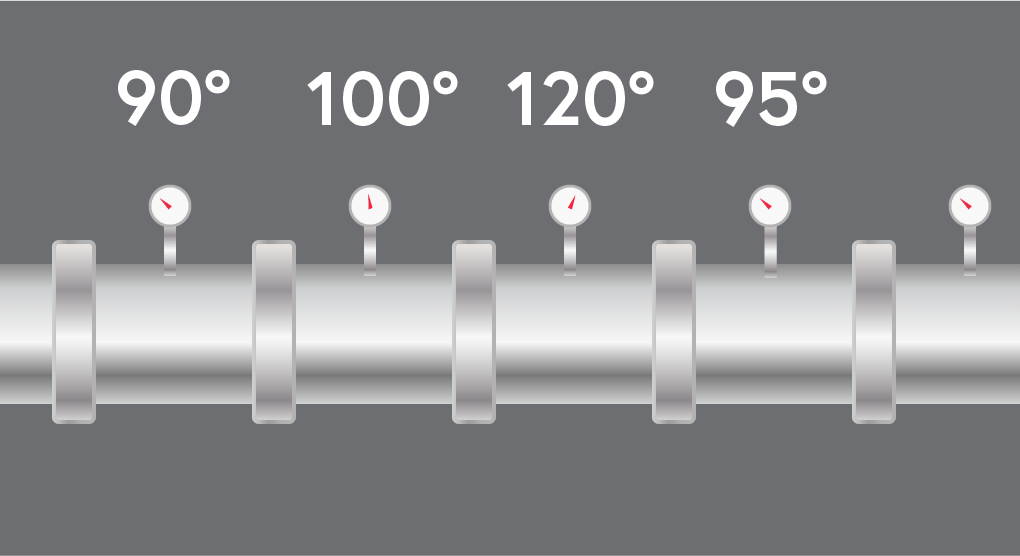

Ми можемо незалежно контролювати температуру кожної секції, що дозволяє нам удосконалювати індивідуальний процес приготування за нашими рецептами.

Пакування в GA

At GA Pet Food Partners, ми продовжуємо інвестувати в наші групи пакування та автоматизоване обладнання. Ми пишаємося нашими мультикультурними, талановитими, досвідченими та відданими командами, а також ми в захваті від нашого найсучаснішого обладнання. Крім того, ми невтомно працюємо над удосконаленням наших процесів, щоб принести користь нашим цінним брендам-партнерам.

Обладнання

Наші дев’ять пакувальних ліній упаковують різноманітні продукти вагою від 50 г до 25 кг. Кожна пакувальна лінія має комп’ютер, який інформує керівника лінії про поточне та наступне виробництво, надаючи повну інформацію про продукт, вимоги до упаковки та укладання. Кожен виробничий цикл має власне унікальне замовлення, яке відстежується за допомогою RFID (радіочастотної ідентифікації), що запобігає будь-якій непередбачуваній людській помилці та забезпечує повну відстежуваність для партнера.

Перед запуском лінії оператор лінії перевіряє, чи продукт правильний відповідно до специфікації, використовуючи довідкову фотографію на екрані. Якщо продукт не відповідає точному стандарту, його відхиляють, і розпочинається перевірка якості. Мішки також поміщаються горизонтально в машину і пропускаються через камеру, яка перевіряє зображення сумки, підтверджуючи, що вони правильні.

Лазерне кодування

Далі пакети перед наповненням кодуються лазером. Різна інформація викарбувана на сумці щоразу в одному і тому ж місці, що гарантує, що нічого не пропаде або не прочитатиме.

Система зважування та контроль якості

Тим часом продукт подається на систему зважування у вигляді невеликих відер. Після того як система зважування розрахує потрібну вагу, вона випускає кілька відер, розподіляючи потрібну вагу. Якщо машина обчислює неправильну вагу, спрацьовує байпасна система, і продукт відводиться від наливної трубки. Якщо вага правильна, виріб рухається по трубці для годування і під час своєї подорожі проходить через металошукач.

Якщо машина виявить сторонній предмет, машина подасть сигнал тривоги, а процес системи якості розпочне дослідження джерела об’єкта. Після видалення апарат перезапуститься, і наповнення відновиться.

Герметизація мішка

Сумка проходить повз термокамеру, яка використовується для гарантії герметичності сумки. Камера використовує теплові зображення для перевірки цілісності ущільнення. Якщо ущільнення мішка несправне, машина автоматично відхиляє пакет, вилучаючи його з процесу.

Он-лайн система перевірки ваги

Кожен мішок проходить через онлайн-систему перевірки ваги, яка зважує кожен мішок, гарантуючи його вагу. Ця ж система автоматично відхилить будь-який рюкзак, який буде виявлено меншою або надмірною вагою.

Рентгенівська система

Сумка проходить через рентгенівську систему, щоб перевірити наявність металу або сторонніх тіл. Крім того, кожна сумка фотографується для довідки, і будь-що виявлене призведе до автоматичного відхилення сумки з проведенням повного розслідування.

Автоматизація

Сумка надходить до повністю автоматизованої пакувальної машини, яка спочатку індексує мішки відповідно до вимог партнера, наприклад, 2 x 2. Після завершення індексації пачка буде рухатися вперед і вертикально загортатися в стретч-плівку, перш ніж пройти той же процес, щоб бути горизонтально загорнутим. Це означає, що комплект повністю закритий, безпечний і захищений.

Коли готова пачка виходить з машини для пакування, вона проходить повз автоматичний аплікатор етикетки для застави, який розміщує етикетку партнера на зовнішній стороні пачки. Дані на етикетці автоматично генеруються головним керуючим комп’ютером, що виключає будь-яку потенційну людську помилку. Потім мішки подаються в автоматизовану палетизатор. Ця величезна машина буде виконувати різноманітні функції, в результаті чого в кінці процесу буде готовий піддон. Нарешті, ми автоматично наносимо етикетку на піддон. Поки це зроблено, роликовий конвеєр, на якому піддон стоїть, фіксує вагу піддону. Тепер піддон доставлено до нашого сховища, готовий до замовлення партнера.